Как делают резину на авто

Как делают автомобильные шины? Технология производства

Говоря об автомобильной резине, мы редко задумывается из чего и как делают этот товар. А между тем всё не так просто, как может показаться на первый взгляд. Технология производства покрышек включает множество этапов и нюансов. Начальной стадией создания автомобильных шин является разработка их профиля и рисунка протектора посредством специализированных компьютерных программ объёмного моделирования. Далее компьютер просчитывает и анализирует эффективность шины в различных ситуациях и условиях эксплуатации, после чего устраняются недостатки, пробные образцы нарезаются на специальных станках вручную и тестируются в реальных условиях.

Говоря об автомобильной резине, мы редко задумывается из чего и как делают этот товар. А между тем всё не так просто, как может показаться на первый взгляд. Технология производства покрышек включает множество этапов и нюансов. Начальной стадией создания автомобильных шин является разработка их профиля и рисунка протектора посредством специализированных компьютерных программ объёмного моделирования. Далее компьютер просчитывает и анализирует эффективность шины в различных ситуациях и условиях эксплуатации, после чего устраняются недостатки, пробные образцы нарезаются на специальных станках вручную и тестируются в реальных условиях.

Содержание статьи :

В результате испытаний происходит сбор информации для сравнения с показателями лидеров рынка того же класса, после чего осуществляется финальная доводка, предшествующая запуску на конвейер и массовому производству.

Изготовление резиновой смеси

Материал, из которого изготовлена покрышка, имеет первостепенное значение. Следует понимать, что шины различных производителей существенно отличаются в первую очередь свойствами резины, состав которой зачастую является коммерческой тайной. Столь серьёзный подход объясняется тем, что резиновая смесь определяет технические характеристики шин, включая:

- Уровень сцепления с дорогой.

- Долговечность и надежность.

- Сезонность и износостойкость.

Состав резины современных автопокрышек включает множество материалов и компонентов: всевозможных присадок и химических соединений, которые и определяют свойства и поведение шин. Подбором и комбинацией этих элементов занимаются целые лаборатории в каждой компании, ведь именно химические добавки и их дозировка позволяют изделию превзойти конкурентов. Базой же для всех служит обычная резина, состав которой ни для кого не является секретом. Она состоит из:

Состав резины современных автопокрышек включает множество материалов и компонентов: всевозможных присадок и химических соединений, которые и определяют свойства и поведение шин. Подбором и комбинацией этих элементов занимаются целые лаборатории в каждой компании, ведь именно химические добавки и их дозировка позволяют изделию превзойти конкурентов. Базой же для всех служит обычная резина, состав которой ни для кого не является секретом. Она состоит из:

- Каучука, который бывает изопреновым (натуральным) и синтетическим, и является основой резиновой смеси (от 40 до 50 процентов состава).

- Технического углерода (промышленная сажа), благодаря молекулярным соединениям которого шина имеет не только чёрный цвет, но и становится прочной и устойчивой к износу и температурам (от 25 до 30 процентов состава).

- Кремниевой кислоты, повышающей показатели сцепления покрышки с влажным покрытием, и применяемой в основном иностранными шинниками (примерно 10 процентов состава).

- Смол и масел, выступающих вспомогательными составляющими для обеспечения мягкости и эластичности изделия (около 10-15 процентов состава).

- Вулканизирующих агентов, роль которых чаще всего отводится соединениям серы и специальным активаторам.

Отметим, что российский каучук признан лучшим во всём мире, а потому востребован и применяется большинством ведущих мировых компаний-производителей. А поскольку синтетический каучук уступает натуральному по всем показателям, то в этой области РФ останется лидером ещё очень долго.

Производство компонентов

Технологический процесс создания шины, кроме прочего, включает в себя несколько параллельных этапов изготовления её компонентов, среди которых:

- Прорезиненная лента – это первичная заготовка для изготовления протектора, разрезаемая в зависимости от требуемого размера.

- Брекер и каркас – элементы, несущие ответственность за устойчивость к порезам, прорывам и прочим повреждениям. Также брекер и каркас отвечают за жёсткость всей конструкции покрышки.

- Борт шины — является наиболее жёсткой её частью, и обеспечивает герметичность при монтаже на обод колеса.

В качестве материала для каркаса и брекера современных шин служит либо металлокорд, либо стекловолокно. Последнее применяется при изготовлении покрышек класса «премиум», в то время как металлокорд незаменим в моделях, предназначенных для оснащения грузового автотранспорта.

Сборка и вулканизация

Заключительным этапом производства автопокрышки является сборка. Данная технологическая процедура выполняется методом наложения слоев каркаса, боковин, борта и протекторной части, и осуществляется на специальном сборочном барабане. После компоновки и придания нужной формы все составляющие элементы соединяются в монолитную конструкцию посредством процедуры вулканизации. Далее изделие проходит необходимые проверки, маркируется и отправляется на рынки по всему миру.

Как в России делают автомобильные шины

Если меня спросят, что я люблю больше всего, отвечу – производство! Нет ничего в большей степени олицетворяющего величие человеческих достижений, чем производственный процесс. Превращение полезных ископаемых в орудия производства. Переработка вторичного продукта в первичный. Именно это и есть демонстрация реальных достижений человеческой расы – а совсем не круглые столы по проблематике или стартаперские смузи в коворкинге. Сегодня я расскажу вам о том, как производят автомобильные шины на заводе финской компании Nokian Tyres на предприятии в городе Всеволожск под Питером.

Промышленная зона Всеволожска – объединение большого количества предприятий с определенными налоговыми льготами. Химзаводы, сборочные производства различных авто-брендов… На фоне одинаковых корпусов, черно-серо-зеленый завод Nokian выглядит как увешанная светящимися гирляндами новогодняя елка, внезапно встреченная в таежной глуши.

Первое, что встречает меня после проходной – шикарная просторная столовая, которой позавидует любой московский бизнес-центр. Плотный обед – салат с курицей, щи с мясом, макароны с котлетой, компот и чай – обходится мне… в 77 рублей. Это не единственная льгота, которую получают работники – компания построила две очереди собственного жилого комплекса по шведскому проекту. За квартирами в нем, предоставляемыми на льготных условиях, стояла настоящая очередь. Сегодня в Hakkapeliitta Village живет 340 семей сотрудников компании, а на территории работает 2 собственных детских сада.

Для начала скажу самое важное. Российский завод Nokian — в два раза больше по площади и в разы производительнее финского. При соблюдении единых стандартов качества, производство в городке Нокиа способно выпускать не более шести миллионов шин в год, а мощность завода во Всеволожске – 15.5 млн шин в год, и скоро достигнет 17 млн шин. Производство работает круглосуточно в четыре смены, в нем задействовано 1150 сотрудников, дважды в год проходящих переаттестацию.

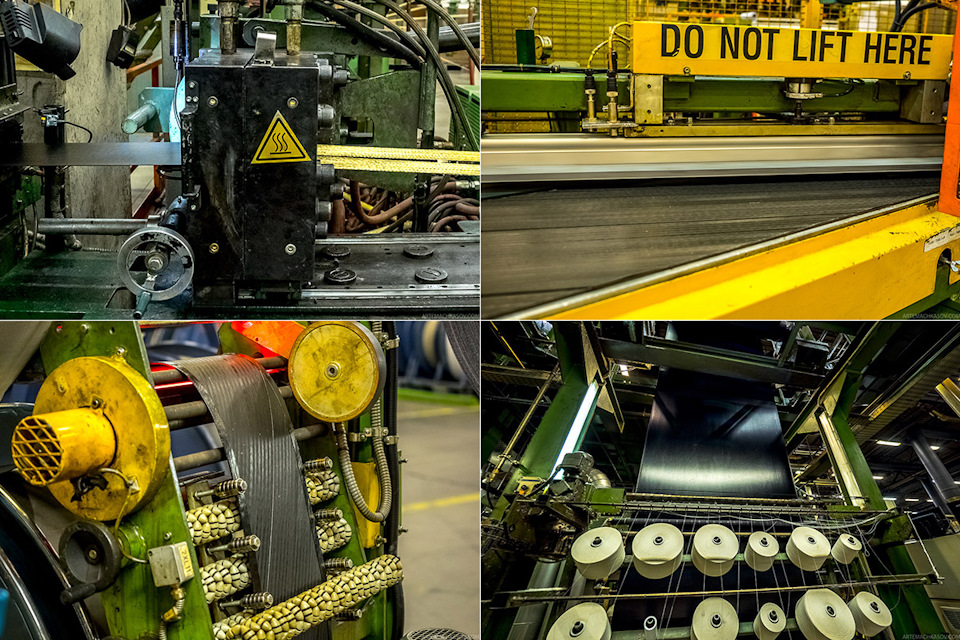

Первый этап производства шины – «миксинг». На двух этажах производственного корпуса располагается 12 линий по производству резиновых смесей. На восьми линиях из первичного сырья изготавливают базовую смесь, на четырех – финальную.

Базовую смесь производят из натурального каучука, поставляемого из юго-восточной азии, синтетического каучука (его на обе производственные площадки Nokian Tyres поставляют преимущественно российские заводы), сажи, силики, а также различных добавок – активаторов, ингибиторов, пластификаторов, адгезивных веществ.

Необходимость использования синтетического каучука обусловлена неидеальностью характеристик каучука натурального. Которому, к тому же, требуются особые условия хранения – на завод он поступает в замороженном виде, после чего отогревается в специальной… сауне.

Сырье загружается в специальные машины – экструдеры, согласно заданной рецептуре для конкретного типа смеси (всего их более 30 видов, для различных компонентов и моделей шин).

На выходе – так называемая базовая смесь. Она поступает в экструдеры уже в виде широких лент, в нее добавляются дополнительные химические вещества, после чего на выходе получается в виде черной ленты финальная смесь, пригодная для изготовления компонентов шины. Сертифицированное по стандарту качества ISO 14001 производство не относится к вредным, поэтому не оказывает негативного воздействия на здоровье сотрудников.

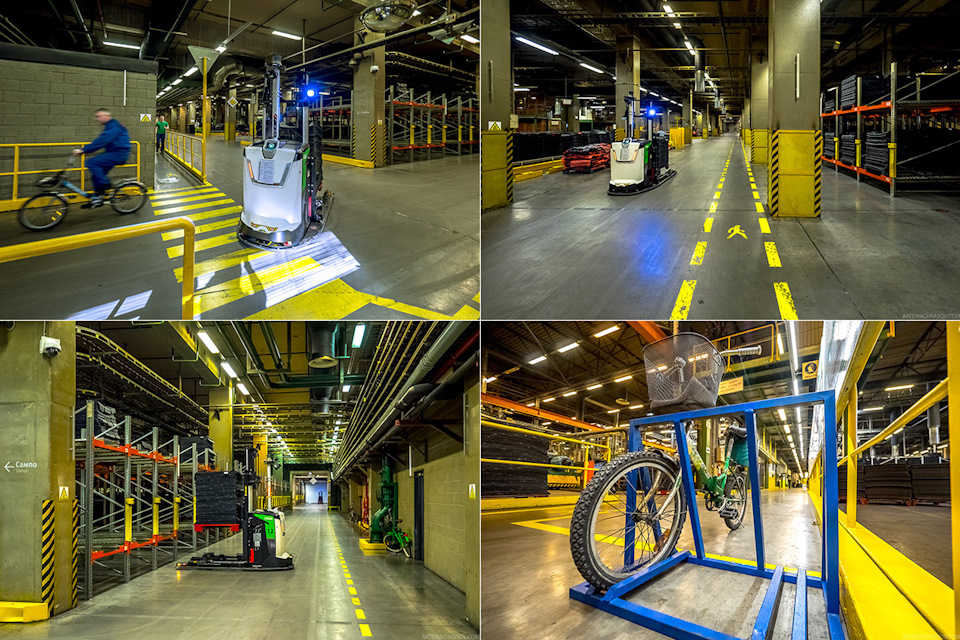

Примечательно, что транспортировку смесей по заводу осуществляют… роботы! Автоматические погрузчики умеют находить нужные стеллажи самостоятельно, и автоматически останавливаются в случае обнаружения препятствия на своем пути. На полу заводских корпусов есть специальная разметка, которую нельзя пересекать пешим сотрудникам.

В случае незапланированной остановки, камера на роботе запишет видео, которое поможет идентифицировать виновника нарушения производственного цикла. Понятно, что ничего хорошего его не ждет – к вопросам безопасности на заводе во Всеволожске относятся со всей серьезностью.

Доказательство этого – бесплатные маффины в столовой, выдаваемые отделом охраны труда за достижение показателя «140 дней без травм». К травмам на заводе относят даже ушибы и вывихи голени у сотрудниц офиса, связанные с использованием каблуков. Согласно информации на стендах, переломов на производстве практически не бывает, а тяжелых травм не было и вовсе ни разу с момента запуска завода в 2005 году. Что примечательно, в основном статистику портят офисные сотрудники, а чаще – сотрудницы, подворачивающие ноги из-за каблуков на лестницах. Поэтому длина каблуков на предприятии строго регламентирована, а входить с ними на само производство и вовсе запрещено. Но не будем отходить от темы:)

После изготовления финальной смеси, производится лабораторный контроль каждой ленты смеси.

Проверяется ее состав, а также физические свойства (самый зрелищный тест — растяжение).

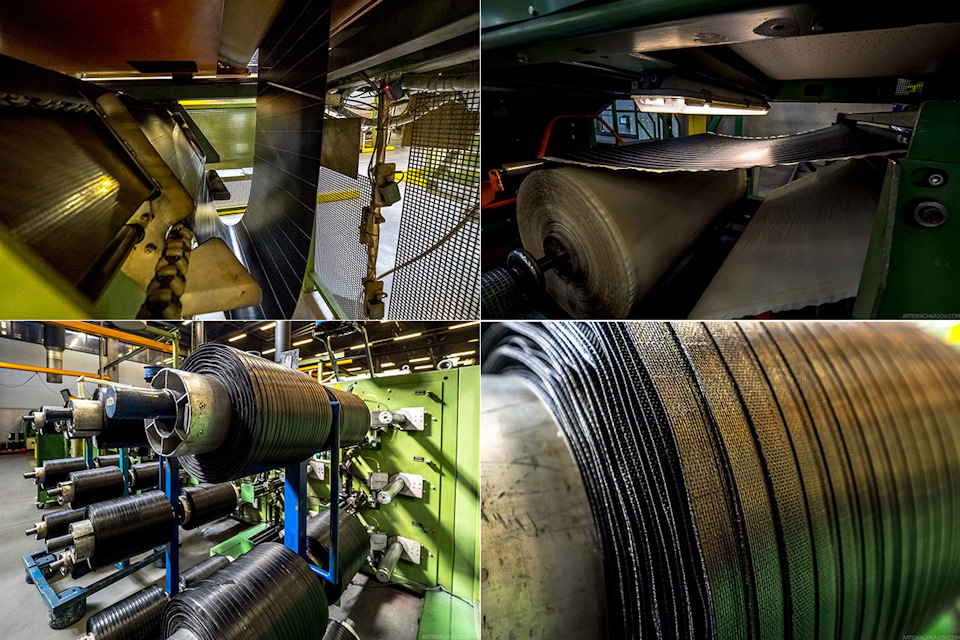

Несоответствующие стандартам качества смеси отправляются на переработку. После того, как все смеси проверены, начинается следующий этап — производство компонентов шины. Делают это на двух типах линий, длинных и коротких. Длинные линии — универсальные, на них после соответствующей перенастройки можно изготавливать различные компоненты шины, такие как протекторная лента, боковины, гермослой.

Протекторный агрегат работает следующим образом — в экструдер (миксер) подается четыре типа резиновой смеси, которые перемешиваются нужным образом, формируя будущий протектор при помощи преформера и профильных планок. Поскольку у разных шин разные и смеси, и профиль, то каждая протекторная лента соответствующим образом маркируется (цветовой полосой и цифро-буквенным кодом).

После этого к протекторной ленте добавляется подпротекторный слой. Лента охлаждается водой и наматывается на огромную катушку (длина ленты — до 90 м).

По похожему принципу на длинных линиях изготавливаются и другие компоненты – гермослой и боковины.

Короткие линии менее универсальны — на них делают конкретные компоненты. Бортовое крыло, стальной брекер, нейлоновый бандаж и обрезиненный текстильный корд.

Первым делом обрезиненное текстильное полотно поступает в раскроечную машину. Корд разрезается с разной шириной и под разным углом поперек нитей основы, соединяется и сматывается в катушки. Примечательно, что работают с такими агрегатами в основном женщины — тут очень важна внимательность и усидчивость.

Другое текстильное полотно поступает на другую машину — слиттер, где его режут на ленты шириной 180 мм. После этого ленты направляют в холодильник, чтобы предотвратить их слипание. Там они находятся до следующего этапа — нарезки на полосы.

Рулоны лент поступают на минислиттер, который режет их на 10-миллиметровые ленты JLB, которые впоследствии и выступают в роли нейлонового бандажа шины, отвечающего за показатель индекса скорости будущей шины.

На линии по производству бортового кольца специальная машина обрезинивает стальную проволоку, и навивает ее на барабаны (от 13 до 44 витков). Задача бортового кольца — плотно удерживать шину на ободе колесного диска

На соседней линии происходит навивка наполнительного шнура, также называемого апексом. Резиновая смесь формируется через экструдер и прикрепляется к бортовому кольцу.

На следующем станке происходит плетение металлокорда и его последующее обрезинивание. Интересно, что после этого корд режут по диагонали (под углом 25 градусов), после чего снова склеивают в единую ленту и наматывают на катушки.

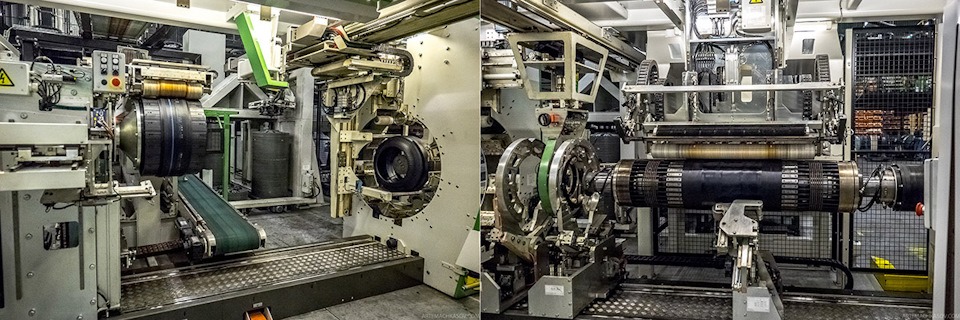

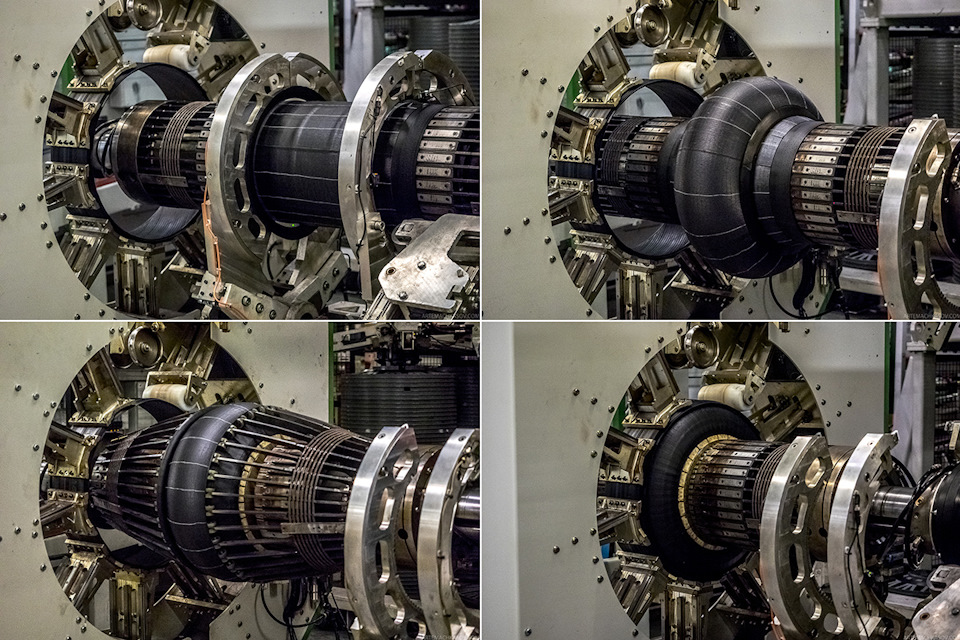

После того, как все компоненты готовы, они поступают в цех сборки. На заводе работают шиносборочные машины трех различных поколений – 6 немецких машин Krupp, а также 45 голландских машин VMI — из них 20 машин последнего поколения VMI MAXX. Ключевое отличие новых машин — полностью автоматизированный процесс сборки шины, не требующий участия человека.

На первом барабане на гермослой, предварительно соединенный с боковинами, наматывается обрезиненный текстильный корд, надеваются бортовые крылья, в шину подают давление, и боковины выворачиваются наизнанку.

Одновременно на втором барабане соединяются между собой два слоя стального брекера, поверх них наматывается лента JLB (нейлоновый бандаж) и протекторный слой. Получается брекерно-протекторный пакет. С помощью автоматического трансфера он соединяется со второй частью шины. Ролики прикатывают одну часть к другой. Получается так называемая “зеленая шина”, полностью готовая к финальному этапу производства — вулканизации.

Видео сборки шины:

При помощи автоматической линии транспортировки, зеленые шины попадают в цех вулканизации. Автоматика считывает маркировку и “зеленая шина” попадает в барабан с нужной пресс-формой. Изнутри в нее вставляется так называемая диафрагма — прочный резиновый мешок, который раздувается изнутри горячим паром под высоким давлением. Снаружи на шину со всех сторон давит пресс-форма, которая наносит рисунок протектора и маркировку на боковинах. На запекание одной шины уходит от 8 до 12 минут в зависимости от модели и типоразмера.

После запекания, шина охлаждается на валиках и поступает на конвейер.

Дальнейший ее путь — не на склад, а на этап контроля. Первым делом, каждая шина попадает на участок визуального контроля. Тут работают самые опытные сотрудники завода, способные отличить летние шины от зимних по запаху, и на глаз, и на ощупь распознать свыше 130-ти возможных дефектов. Квалификация этих специалистов поддерживается специальными проверками, когда им дают шины с конкретными дефектами (с какими именно — не говорят), и просят определить брак. Если шина по той или иной причине забракована, ее направляют инженеру по качеству. После подтверждения дефекта, шину разрезают пополам (чтобы никому не пришло в голову ее использовать), и направляют на утилизацию. В день один контролер проверяет свыше 10 000 шин.

Шины без дефектов поступают на линию автоматического тестирования, где специальные машины проверяют их на соответствие необходимому весу, отсутствие конусности, биений и т.д. Для этого шина закрепляется на специальном барабане, в нее подается давление и имитируются различные условия эксплуатации. После всех тестов, на прошедшие их шины наносится маркировка, и они направляются на склад.

Шипованные шины перед тем, как попасть на склад, оказываются в цехе ошиповки. Автоматические станки по заранее заданной программе шипуют шину, самостоятельно считывая отверстия под шипы. На заводе применяется два типа станков — обычные, которые вы видите на фото и которые используются в том числе и на других заводах, и новейшие, которые компания держит в тотальном секрете и использует для ошиповки своих флагманских моделей.

На заводе во Всеволожске делают шины, экспортируемые более, чем в 40 стран мира, в том числе страны Центральной Европы, Скандинавии и Северной Америки. Гигантский склад обойти можно только за несколько часов. Тут хранится примерно полтора миллиона шин.

Ассортимент полностью сменяется менее, чем за месяц, так как завод обладает возможностью работать не «на склад», а в соответствии с текущими потребностями рынка. Производятся только те шины, которые заказаны дистрибьюторами. Делают тут и горячую новинку от Nokian Tyres — внедорожные шины Nokian RockProof. А вот гигантские индустриальные шины, предназначенные для работающей в шахтах и карьерах специальной техники производятся на финском заводе концерна.

Посещение завода Nokian Tyres вызывает настоящий восторг. Созданы рабочие места, люди держатся за эту работу (большая часть сотрудников работает уже более 7 лет и уходить никуда не планирует) Предприятие очень современное, красивое и чистое. Последнее я оценил, когда в разгаре съемки решил снять какой-то из станков по обрезиниванию с нижнего ракурса, для чего пришлось встать на колени. Про то, что на мне надеты новые джинсы, я позабыл… Каково же было мое удивление — колени оказались абсолютно чистыми…

Задавайте вопросы по производству или продукции Nokian Tyres — к ответам я привлеку сотрудников завода!

Нравится этот пост? Тогда подписывайтесь на мой блог!

Черная кухня: как делают автомобильные шины

Все автомобильные шины производят из схожих ингредиентов и по схожим технологиям. Но есть нюансы.

Если считать изобретателем пневматической шины Джона Данлопа, то современная покрышка имеет почти 130‑летнюю историю: шотландец получил патент в 1888 году. Однако аналогичную идею Роберт Уильям Томпсон запатентовал еще раньше – в 1846 году. И хотя в то время изобретением никто не заинтересовался, предлагаю считать, что эта статья о производстве шин посвящена их 170‑летнему юбилею.

Чтобы проследить все стадии процесса, я посетил крупнейший итальянский завод фирмы Pirelli, который расположен в Турине, а затем заглянул на российское производство Pirelli в Воронеже.

Всё начинается с изготовления резиновой смеси. От ее состава зависят характеристики будущей шины. Смешиваются натуральный и синтетический каучук, полимеры, масла, смолы, сера, сажа и прочие вещества. Точную рецептуру не раскрывает ни один шинник – это ноу-хау и тайна за семью печатями. Примерно как с кока-колой: ингредиенты указаны на этикетке, но приготовить из них требуемый продукт вряд ли получится.

Львиную долю компонентов получают искусственным способом, и у них есть срок годности. Если он истек, материал утилизируют – в производство некондиция не попадает. Кроме того, всё сырье проверяют в лаборатории завода на соответствие рецептуре.

Проверенные партии отправляют на смешивание. На выходе получают резиновую ленту-полуфабрикат, раскатанную вальцами станка в тонкий слой. На заготовки ставят штампы и цветные метки с информацией о составе и дате производства.

Основным материалом для шинной промышленности был и остается каучук. В летние шины идет больше искусственного каучука, а в зимние, для которых важна мягкость, – натурального. Природный каучук добывают в основном в Азии и Латинской Америке. Больше половины его объема уходит на производство шин. А первый в мире завод по производству синтетического каучука был запущен в 1932 году в Ярославле.

Шина состоит из каркаса, нескольких слоев брекера, протектора и боковин. У каждой из этих составляющих свой путь. Текстильный и полимерный корды покрывают слоем резины, причем параметры выходящих из оборудования лент контролирует лазер. Для каждой модели шины и ее типоразмера требуется своя ширина, поэтому для изготовления применяют автоматизированные линии с барабаном изменяемых размеров. Это каркас будущей шины, ее внутренний слой. Правда, с закачанным внутрь воздухом контактирует не он, а так называемый гермослой – тонкое резиновое полотно, обеспечивающее герметичность современных бескамерных шин. По сути, оно заменяет собой камеру и, соответственно, должно обладать всеми ее свойствами.

На каркас накладывается обрезиненный стальной корд – брекер. Обычно укладывают несколько слоев под углом друг к другу. Они обеспечивают способность покрышки противостоять ударам и помогают ей сохранять форму.

Верхний слой – протектор. Из станка он выходит опять-таки в виде резиновой ленты необходимой ширины, только гораздо более толстой, нежели каркас и брекер. На этой же стадии наносятся хорошо известные всем автомобилистам цветные полосы, по которым можно узнать параметры шины, взглянув на ее рабочую поверхность, а не на боковину, – так легче идентифицировать колеса на складе.

Протектор должен быть износостойким и одновременно обеспечивать надежное сцепление на разных поверхностях и в широком диапазоне температур. Отсюда особые требования к резиновой смеси, причем ее состав в разных частях протектора серьезно меняется. Мягкая резина контактирует с асфальтом, внутренняя, более жесткая, держит удары, резина третьего сорта, на плече, нужна для перехода от контактной поверхности к боковине.

Боковая часть покрышки принимает на себя ударные нагрузки и играет важную роль при прохождении поворотов. В зоне, прилегающей к колесному диску, за утолщением скрыто бортовое кольцо. Это несколько слоев прочной проволоки, также обрезиненной.

Когда все элементы готовы, они подаются на станок первичной сборки. Он соединяет гермослой, каркас, брекер и протектор, заворачивает «крылья» последнего и соединяет их с боковинами. Результат работы – так называемая «зеленая» шина. Она уже приняла нужную форму, но ее бока раздуты, протектор гладкий, а сама резина очень податлива: ее можно повредить буквально нажимом руки. Однако на этом этапе уже можно провести первый визуальный контроль качества.

Последний этап – вулканизация. «Зеленую» шину обрабатывают составом, исключающим прилипание резины к пресс-форме во время термической обработки, и в горизонтальном положении подают на платформу станка. Внутри будущей покрышки надувают резиновую камеру. Сначала небольшим давлением – около 0,3 бар, дабы обеспечить равномерный прижим диафрагмы к заготовке, затем оно возрастает до 15 бар и более. Снаружи шину облегает пресс-форма с рисунком протектора и надписями на боковинах.

«Выпекание» с подачей водяного пара при температуре около 170–200 ºС занимает от 3 до 35–40 минут, в зависимости от типа покрышки. На туринском заводе на создание заготовки шины уходит в среднем около 17 минут, а на вулканизацию – около 15 минут.

На выходе шину снова ждет контроль – визуальный и инструментальный. Причем проверяют еще горячее изделие: после остывания до комнатной температуры видны уже не все дефекты, поэтому бракованное колесо может попасть в продажу или на конвейер. Шину взвешивают, проверяют рентгеновским аппаратом и лазерным сканером на предмет внутренней однородности. К тому же несколько экземпляров из каждой партии отправляют на ресурсные испытания.

Напоследок еще об одном любопытном факте из мира шинного производства. Шина не столь специфический продукт, как ее носитель – автомобиль. Поэтому, несмотря на нынешний кризис, российские заводы мировых грандов не простаивают и не сокращают численность сотрудников. Наоборот, работают в усиленном режиме, поставляя ставшие вдруг очень выгодными при нынешнем курсе рубля шины российского производства на экспорт по всему миру.

В ПОДЗЕМЕЛЬЯХ

Особая гордость компании Pirelli – лаборатории туринского завода. В некоторые удалось заглянуть. Расположены они, как и полагается секретным объектам, под землей, на цокольных этажах. Тут находится 85 установок, позволяющих проводить до полутысячи различных испытаний. Значительный штат сотрудников работает над шинами для Формулы‑1. Как известно, Pirelli является эксклюзивным поставщиком «королевских гонок».

В одной из лабораторий занимаются нанесением рисунка протектора на прототипы шин. Высокоточный лазер используют только для предварительной разметки – луч выжигает лишь очертания рисунка (глубина этих штрихов не более 0,1 мм), которые мастер потом «прорезает» вручную. Полностью доверить эту работу автоматике нельзя: из-за воздействия высокой температуры изменятся химический состав резины и ее свойства. А изготавливать пресс-форму под каждый образец – дорого и хлопотно.

Измерение шума проводят в изолированной безэховой камере. Установленное на автомобиль колесо крутит электромотор, расположенный за пределами помещения. Это позволяет анализировать звук только от шины, не отфильтровывая шум двигателя, трансмиссии и прочих источников.

Pirelli располагает уникальной установкой, позволяющей измерять больше сотни различных параметров шины. Она занимает несколько этажей и весит 250 тонн, но на виду только рычаг с закрепленным на нем колесом и барабан под ним. Под протектором – очень агрессивная «бумага». За счет подвижных элементов изменяется скорость качения, сила прижима, имитируются наклоны, повороты, торможения. Характеристики снимаются в режиме реального времени. Всё это нужно, чтобы сформировать виртуальную модель шины. Ее передают заказчику, который использует данные при доводке реального автомобиля. Ведь для многих спортивных и премиальных машин используются шины с особыми характеристиками. Их боковины могут нести обозначение стандартной модели, но дополнительная буква или индекс укажет знатоку, что конкретно эта шина создана по заказу одного из автоконцернов и отличается от продающихся на вторичном рынке. Для такой продукции у Pirelli есть отдельный цех мелких серий, где изготавливаются шины для автомобилей Ferrari, Maserati и других марок сопоставимого уровня.

Авто обзоры

Полезные советы и инструкции по ремонту и тюнингу автомобилей

Из чего и как делают резину (шины). Для колес вашего автомобиля. | Автоблог

Продолжаю интересные и полезные статьи. Первая была про расчет себестоимости авто. Сегодня я же хочу поговорить об резине или шинах. Из чего их делают и какой они проходят путь до наших прилавков. Многие ошибочно думают — что в основе всего лежит нефть, многие даже уверенны — что ее там под 90%, однако это не совсем так. НА заре своего появления шины были продуктом природы практически на 100% …

ОГЛАВЛЕНИЕ СТАТЬИ

Прежде чем рассказать вам о современных шинах, позвольте копнуть в историю и рассказать про резину на заре ее производства.

Что такое каучук?

ДА будет вам известно – что основной компонент резины делается из каучука, а это очень даже природный материал который добывают из каучуковых деревьев. В южной Африке такие деревья существуют очень давно, даже сложно подсчитать их возраст. Однако Европейцы познакомились с ними в 16 веке, когда вернулся на родину Христофор Колумб.

Если разложить слово «КАУЧУК» на составляющие, то получается «КАУ» — растение, дерево, «УЧУ» — плакать, течь. ТО есть если дословно перевести то это «плачущее дерево», с языка индейцев племени реки Амазонки. Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

«КАСТИЛЬЯ» очень высокое дерево вырастет оно 50 метров в высоту и цветение продолжается круглый год. В коже, листьях и соцветиях, очень много так называемого млечного сока, который содержит натуральный каучук. Из-за того что эти деревья очень большие, зачастую происходили обрывы веток или цветов и в месте прорыва дерево «плакало» таким соком.

Второй по содержанию этого сока является дерево – «ГЕВЕЯ», которое также вырастает до 40-50 метров. Когда растение набирает силу, и доходит до возраста в 9-10 лет, у него на стволе делают насечки в форме буквы «V» из которой и начинает сочиться натуральный каучук. При воздействии воздуха он становится тягучим.

Это два основных растения, которые дают натуральные каучуки. В средней Азии, а также на берегах южной Америки, Бразилии, Перу, острове Шри-Ланка есть целые плантации таких деревьев, которые существуют только с одной целью – добывание этого сока! Это уже давно налаженный бизнес.

В пятерку «популярных» также входят растения: «МАНИОКА», «САЛЬНОЕ ДЕРЕВО» и кустарник «ИН-ТИЗИ». Все они являются источниками для последующего производства резины.

Как я писал, выше каучук был привезен в Европу очень давно, но вот на первое его использование решился – К.МАКИНТОШ, не путать с компьютерами от «APPLE», он впервые пропитал плащ от дождя этим составом, благодаря чему тот получился практически не промокаемым. В холодную погоду он становился плотным и не промокаемым, а вот в жару становился немного «липковатым». Нужно отметить, что МАКИНТОШ подсмотрел этот метод у индейцев с Амазонки, те уже несколько веков пропитывали свою одежду, а также растения нужные для производства крыш домов именно каучуком – характеристики водонепроницаемости намного увеличивались.

Так что появлению резины мы косвенно обязаны – индейцам Амазонки! Посмотрите короткий ролик.

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Современная резина для шин

В современном мире шины для колес, делаются в основном из резины. Но она может быть не только натуральной, но и синтетической. Да сейчас научились производить синтетические каучуки. Каучук имеет в составе самую большую долю, обычно это – 40-50% от общей массы.

Далее в резину добавляют сажу (или технический углерод). В массовой доле колеса его примерно 25-30% от общей массы. Его добавляют для большей прочности конструкции, а также для выдерживания высоких температур. Сажа как бы скрепляет молекулы каучука делая их намного прочнее, они легко выдерживают трение и температуры при экстренных торможениях. Без этого углерода (сажи) шины ходили бы раз в 10-15 меньше.

Следующая добавка – это кремниевая кислота. Некоторые производители заменяют ей углерод, так как она дешевле и обладает высокими свойствами для сцепления молекул. Однако другие от нее напрочь отказываются, констатируя что она дает недостаточную износостойкость! Однако если все же проанализировать состав многих ведущих компаний, то она присутствует в составе, она улучшает сцепление на мокрой дороге. Информация разнится, сколько ее добавляют, но если вывести среднюю составляющую примерно 10%.

Еще одни добавки это смолы или масла. Их больше в зимней резине и меньше в летней, они придают «смягчающую роль» резине, не дают ей быть такой «дубовой». Особенно это важно для зимних вариантов. Добавление около 10-15%.

НУ и последнее и очень важное это специфические секретные составы производителя, их также около 10%, но они могут очень сильно изменить параметры готовой шины. Держатся они понятно в строгом секрете.

Справедливости ради стоит отметить что есть еще и металлически-нитевидный каркас, но я его здесь не буду упоминать, все же это немного другая история.

Именно так делают резину (шины) для колес наших автомобилей. Синтетические каучуки хоть и применяются, но они пока не могут потягаться с природными, так что глобальные изменения в строении шин еще долго не предвидятся.

Сейчас полный ролик, в нем найдете ответ — что лучше синтетический или природный материал.

НА этом буду заканчивать, читайте наш АВТОБЛОГ, думаю было интересно.

Поделиться «Из чего и как делают резину (шины). Для колес вашего автомобиля. | Автоблог»

Из чего делают автомобильную резину?

Условия суровой конкуренции заставляют многих производителей автомобильных покрышек утаивать состав резиновой смеси, используемый для производства автошин. Этапы технологического процесса держатся в строгой секретности. При этом основные составляющие, из которых изготавливается авторезина, известны. Без них невозможно создание покрышек. Давайте разберемся, из чего делают резину.

Натуральные и синтетические составляющие

Резину для автомобилей делают из каучука, который может быть природного либо синтетического происхождения. Натуральный каучук добывают из каучуковых деревьев. Дословно название «каучук» переводится как плачущее дерево. Сок указанного дерева имеет очень большую ценность, из него производится авторезина. Синтетический каучук имеет меньшую себестоимость, его чаще применяют для производства.

Примерно 30% от общего состава резины составляет технический углерод (сажа). Он выступает скрепляющим компонентом, действующим на молекулярном уровне. Сажа увеличивает такие характеристики резины:

- эксплуатационный период;

- прочность изделия;

- износостойкость.

Иногда технический углерод заменяется кремниевой кислотой. Этот компонент используют с целью уменьшения себестоимости продукции. Указанная кислота дешевле сажи. При ее использовании увеличивается сцепление колес с мокрым дорожным покрытием, при этом уменьшается стойкость шин к износу.

При производстве резины, для обеспечения ей определенных свойств домешивают разнообразные масла и смолы. Они уменьшают жесткость покрышек, предназначенных для зимы.

Каждый производитель покрышек применяет особый состав авторезины, делает упор на определенные характеристики покрышек:

- сцепление с дорожной поверхностью;

- устойчивость к абразивным частицам дороги;

- улучшение скоростных характеристик и так далее.

Рекомендуем посмотреть видео о том, из чего делают резину:

Технология производства авторезины

Летняя резина отличается от зимней авторезины количеством и качеством, входящего в ее состав каучука. Чтоб сделать летние автошины, необходим каучук ненатурального происхождения. Он обеспечивает жесткость автопокрышкам. Натуральное сырье наоборот смягчает резину, поэтому его используют в зимних шинах. Присутствие натурального каучука позволяет зимним покрышкам не «дубеть» при очень низких температурах.

Сок каучуковых деревьев собирают, затем помещают его в большие чаны, наполненные кислотой на 10 и более часов. Такая технология позволяет сырью затвердеть и в результате получается латекс. Из полученного латекса убирают излишнюю влагу и пропускают его через специальные валы, для образования широкой ленты. Указанная лента с помощью специальных ножей измельчается, в итоге получается легкая воздушная масса, которую с помощью обжига в специальных печах преобразуют в эластичные блоки.

Указанные блоки помещают в специальный котел, в который производителем добавляются дополнительные элементы с учетом четких пропорций для придания резине определенных качественных характеристик. Этот «коктейль», состоящий из каучука и химических элементов нагревается и превращается в резину. Разогретую смесь раскатывают специальными валами в полосы определенной толщины, затем охлаждают.

Процесс изготовления автопокрышек

Из чего делаются покрышки? Готовые автопокрышки состоят не только из резины. Каркас автопокрышек изготавливают из специальных нитей. Они могут быть:

- текстильными;

- металлическими;

- полимерными.

Технология производства корда напоминает работу ткацкого станка. Образованный корд помещается в экструдер, в котором осуществляется его обрезинивание. Готовый каркас раскатывается на полосы, имеющие различную ширину для изготовления покрышек разной размерности.

Для создания протекторного слоя обрезиненный корд помещается на специальный станок, превращающий методом экструзии заготовку в протектор.

Борт авторезины изготавливается следующим образом:

- Металлическая проволока обрезинивается.

- Производится нарезка обрезиненной проволоки кругами (с учетом радиуса будущей покрышки).

- На специальном станке проводится сборка боковин.

Для сбора составляющих элементов шин в единую конструкцию применяют специальный станок. На него устанавливают бортовые кольца и катушки с компонентами. Станок автоматически соединяет все части автопокрышки, затем наполняет заготовку воздухом под протектор с брекетом.

Завершающим этапом создания шин есть вулканизация. После обработки покрышки горячим паром под давлением, каучук с всевозможными присадками спекается. Затем с применением специальных форм для пресса наносится протекторный рисунок с разнообразными надписями. Готовая продукция проверяется на соответствие всем необходимым характеристикам.

Заключение

Автомобильная резина состоит, в большинстве случаев, из таких компонентов:

- каучук;

- смолы;

- кремниевая кислота;

- сажа;

- секретные химические элементы, добавляемые в резину для придания ей определенных качеств (мел, глицерин, ацетилированный ланолин и так далее).

От качественных и количественных характеристик указанных компонентов зависит качество готовой продукции. Не стоит поддаваться рекламному воздействию и отдавать предпочтение автошинам, изготовленным с применением новых химических компонентов. Перед покупкой таких покрышек, стоит поинтересоваться, насколько заявленные производителем авторезины параметры соответствуют реальности.