Для чего предназначена система питания карбюраторного двигателя

Карбюратор: основа классических систем питания бензиновых двигателей

Сегодня, несмотря на распространение инжекторных моторов, все еще широко распространены бензиновые двигатели, в системах питания которых используются специальные агрегаты для приготовления горючей смеси — карбюраторы. Все о карбюраторах, их конструкции, устройстве и работе — читайте в данной статье.

Назначение карбюратора и его роль в силовом агрегате

Карбюратор — основной узел системы питания поршневых бензиновых двигателей внутреннего сгорания; агрегат для контролируемой и регулируемой карбюрации (смешивания) бензина и воздуха с целью получения газообразной горючей смеси (ГС), и ее последующей подачи в цилиндры силового агрегата (СА).

Работа поршневого двигателя построена на преобразовании энергии горючей смеси в кинетическую энергию движения поршней. Для получения наибольшего КПД горючая смесь должна сгорать быстро и с высокой температурой — достичь этого можно только в том случае, если жидкое топливо в смеси разбито на микроскопические капли и частично находится в газообразном состоянии, а количество топлива и воздуха имеет оптимальное процентное соотношение. Эти условия достигаются внедрением в систему питания силового агрегата специального узла — карбюратора.

Карбюратор выполняет несколько функций:

- Приготовление ГС с оптимальным составом;

- Изменение состава ГС (обогащение или обеднение) в зависимости от режима работы СА;

- Контролируемое изменение количества ГС, поступающей в цилиндры СА — этим достигается управление частотой вращения коленвала и изменением мощности СА;

- Обеспечение работы СА на всех режимах — на холостом ходу, на минимальных, средних и максимальных оборотах, при резком изменении нагрузки и оборотов (на переходных режимах), и т.д.;

- Обеспечение уверенного запуска холодного СА;

- Некоторые типы карбюраторов — работа в составе систем экологии.

Сегодня карбюраторные силовые агрегаты все активнее вытесняются инжекторными, однако они практически незаменимы для многих типов транспортных средств (например — в ТС и агрегатах, оборудованных двухтактными моторами) и пользуются спросом в определенных кругах автолюбителей. В будущем карбюраторы вряд ли утратят свою востребованность и актуальность, поэтому имеет смысл знать о конструкции и работе этих устройств.

Типы, конструкция и работа карбюраторов

Более чем за век было создано большое разнообразие устройств, обеспечивающих создание горючей смеси. Однако наиболее широкое распространение получили поплавковые карбюраторы различных модификаций. В общем случае такой агрегат состоит из большого ряда деталей и систем:

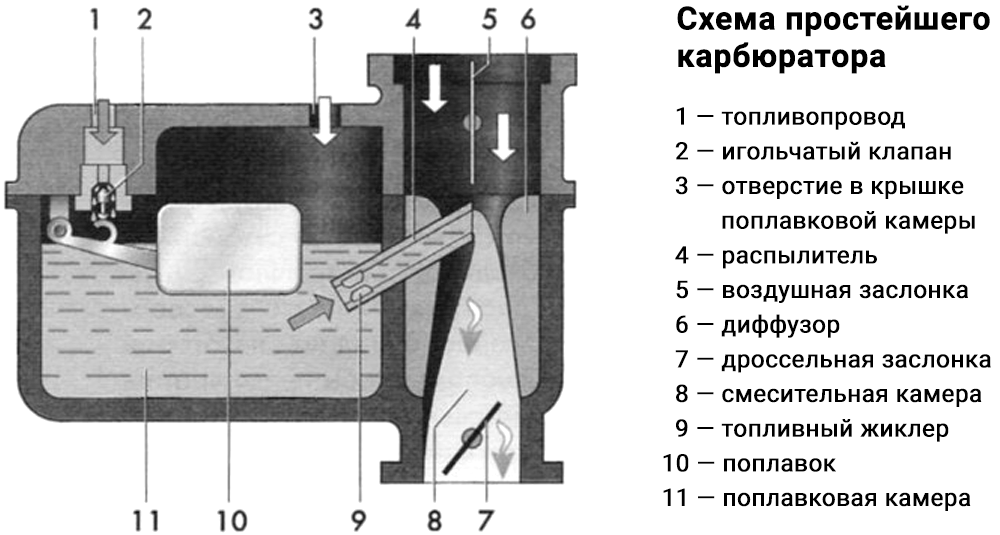

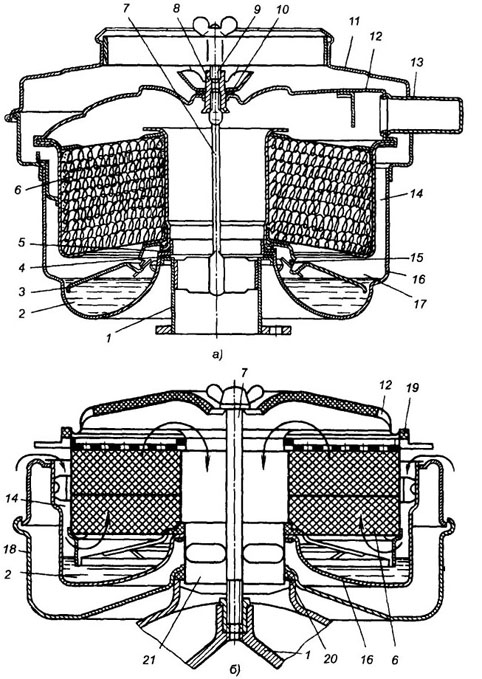

Устройство простейшего однокамерного поплавкового карбюратора

Общее устройство однокамерного поплавкового карбюратора

- Поплавковая камера (ПК) с поплавком, запорной иглой и жиклером;

- Смесительная камера (СК) с диффузором, дроссельной заслонкой (ДЗ) и распылителем топлива;

- Система холостого хода;

- Ускорительный насос;

- Экономайзеры (принудительного холостого хода, мощностных режимов);

- Эконостат;

- Пусковое устройство.

Основу карбюратора составляют поплавковая камера и смесительная камера, а изменение характеристик ГС на различных режимах работы СА осуществляется дозирующими системами — холостого хода, экономайзером, эконостатом, пусковым устройством, ускорительным насосом и иными.

Прежде, чем говорить о различных типах и модификациях карбюратора, следует рассмотреть общий принцип работы этих устройств. В простейшем случае карбюратор состоит из ПК, в которой располагается полый металлический поплавок с запорной иглой, и СК с диффузором (сужением), распылителем, дроссельной и воздушной заслонками. В ПК подается бензин, который поступает через трубку, запираемую иглой. Поплавок обеспечивает поддерживание необходимого количества топлива в ПК — при увеличении уровня поплавок поднимается, и в какой-то момент соединенная с ним игла перекрывает топливную трубку. При расходе топлива поплавок опускается и открывает поступление топлива, затем процесс повторяется. В верхней части ПК предусматривается отверстие, за счет которого в ПК поддерживается атмосферное давление.

Топливо из ПК через топливный жиклер (трубку малого сечения) и распылитель (трубку большего сечения) поступает в диффузор СК. Срез распылителя выходит в наиболее узком месте диффузора, расположенном между воздушной (в верхней части СК) и дроссельной (в нижней части СК) заслонками. Нижняя часть СК соединена с впускным коллектором СА, откуда ГС поступает к цилиндрам.

Работает такой карбюратор довольно просто. В момент движения одного из поршней вниз во впускном коллекторе и СК карбюратора возникает разрежение — вследствие перепада давления топливо из ПК через жиклер вытекает в распылитель, а из него попадает в диффузор. За счет сужения в диффузоре создается высокоскоростной воздушный поток — данным потоком топливо дробится на микроскопические капли и частично испаряется, смешивается с воздухом и образует ГС (эмульсию). Данная ГС поступает во впускной коллектор и в цилиндры, где сгорает и совершает работу. Количество поступающей в коллектор ГС регулируется ДЗ, связанной с педалью газа. Заслонка при повороте изменяет сечение СК (от полного закрытия до полного открытия), что приводит к изменению количества поступающего воздуха и, как следствие, ГС. То есть, для разгона автомобиля необходимо открыть ДЗ, нажав на педаль газа — это приведет к поступлению в цилиндры большего количества ГС и увеличению оборотов СА. Для снижения оборотов СА заслонка закрывается, что достигается отпуском педали газа.

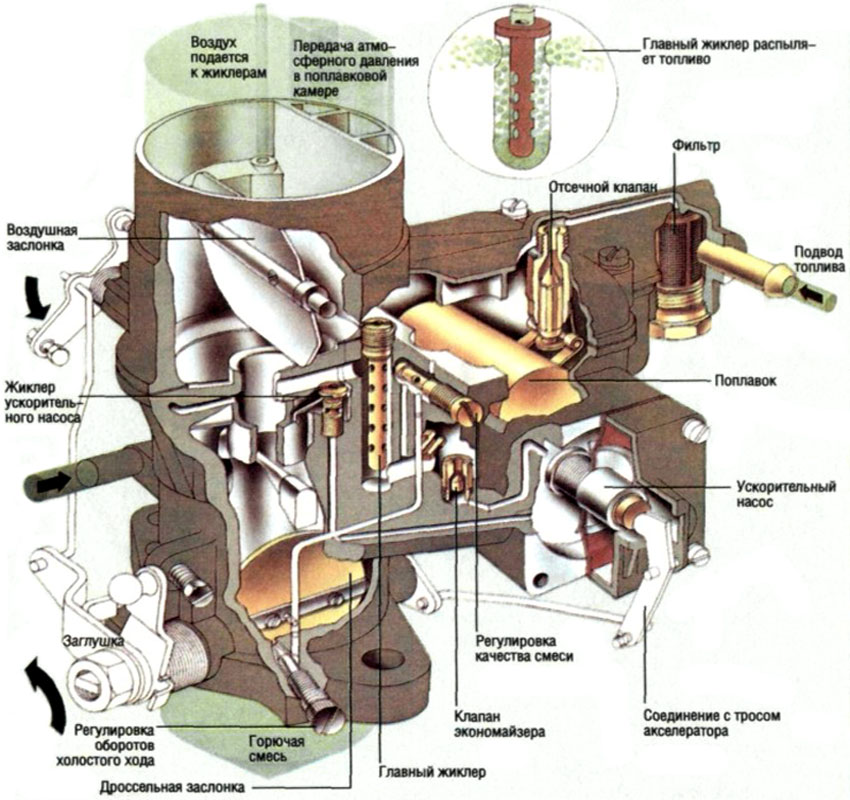

Реальные карбюраторы имеют более сложное устройство, так как в них присутствуют различные дополнительные детали и системы. В первую очередь, карбюратор отличаются количеством СК: они бывают одно-, двух- и четырехкамерными. Схема однокамерного карбюратора рассмотрена выше, эти конструкции сегодня применяются довольно редко, так как они не могут эффективно работать на всех режимах и имеют ряд других недостатков. Наиболее широкое применение получили двухкамерные карбюраторы, в которых ДЗ могут открываться одновременно (параллельно) или последовательно.

Двухкамерные карбюраторы с последовательным открытием ДЗ имеют множество преимуществ, вследствие которых они получили широчайшее распространение. В таком устройстве присутствует первичная и вторичная СК одинакового или разного объема, на малых оборотах работает только первичная СК, а при увеличении оборотов в работу вступает вторая СК — это обеспечивает поступление большего количества ГС и в то же время обеспечивает экономию топлива.

Четырехкамерные карбюраторы применяются довольно редко и только на форсированных силовых агрегатов. Также существуют устройства с тремя смесительными камерами, однако они получили незначительное распространение.

В карбюраторах всех типов смесительные камеры могут иметь вертикальную и горизонтальную ориентацию, при этом воздух через них может проходить несколькими способами:

- Сверху вниз — карбюратор с падающими или нисходящим потоком;

- Снизу-вверх — карбюратор с восходящим потоком;

- По горизонтали — карбюратор с горизонтальным потоком;

- Различные комбинации указанных направлений — карбюратор с наклонными или комбинированными потоками.

Сегодня наиболее распространены карбюраторы с нисходящим и горизонтальным потоком, так как они более удобны в монтаже и обеспечивают лучшее качество ГС.

Следует рассмотреть основные дозирующие системы карбюратора.

Главная дозирующая система (ГДС). Обеспечивает подачу топлива в СК. В простейшем случае состоит из топливного жиклера и распылителя. В современных карбюраторах данная система более сложна, она обеспечивает образование первичной эмульсии и ее подачу в СК.

Система холостого хода (СХХ). Обеспечивает стабильное смесеобразование на малых оборотах СА, когда создающегося во впускном коллекторе разрежения недостаточно для нормальной работы ГДС. Данная система состоит из ряда воздушных и топливных каналов и жиклеров, которые обеспечивают отбор первичной эмульсии из ГДС и ее подачу под ДЗ, чем обеспечивается нормальная работа СА при почти полностью закрытой ДЗ.

Экономайзер. Обеспечивает обогащение ГС (увеличение концентрации топлива в ней) на высоких оборотах СА путем подачи топлива в ГДС непосредственно из ПК.

Эконостат. Обеспечивает обогащение ГС на максимальных оборотах СА, он выступает дополнительной системой к экономайзеру.

Экономайзер принудительного холостого хода. Обеспечивает изменение подачи топлива в СХХ на малых оборотах, на больших оборотах при отпущенной педали газа и при остановке СА. Состоит из электромагнитного клапана, который перекрывает подачу топлива на высоких оборотах и при остановке СА, и открывает путь топливу в СХХ при отпуске педали газа и на малых оборотах.

Ускорительный насос. Обеспечивает обогащение ГС на режимах резкого увеличения оборотов СА (на разгоне). Представляет собой насос диафрагменного типа с приводом от оси (рычага) ДЗ, он порционно подает топливо из ПК в СК при нажатии на педаль газа.

Пусковое устройство («подсос»). Обеспечивает обогащение ГС при запуске холодного СА. Основу устройства составляет воздушная заслонка и система ручного управления ею (рукоятка на приборной панели, тяга или тросик). При закрытии заслонки в СК поступает меньше воздуха и одновременно создается большее разрежение — это обеспечивает обогащение ГС и улучшает условия для запуска СА.

В завершение отметим, что типичный карбюратор имеет три основных органа для регулировки характеристик ГС и работы СА:

- Винт качества — регулирует качество ГС путем изменения количества поступающего воздуха;

- Винт количества — регулирует количество ГС, поступающей на холостых оборотах СА;

- Винт токсичности — регулирует состав ГС путем изменения количества воздуха на переходных режимах.

В карбюраторе могут присутствовать другие вспомогательные системы и органы управления, однако принципиально работа таких устройств не отличается от описанной выше.

Вопросы выбора, ремонта и регулировки карбюратора

Карбюратор является основным узлом системы питания силового агрегата, поэтому любая его неисправность, даже незначительная, нарушает работу силового агрегата. Диагностику, ремонт и регулировку карбюратора следует доверять специалистам, либо выполнять эти работы при наличии соответствующей теоретической и практической подготовки.

При самостоятельном выполнении ремонта необходимо соблюдать инструкции к конкретному карбюратору и двигателю, то же относится и к выполнению регулировок. При отсутствии знаний не следует изменять тип и марку карбюратора, который ранее был установлен на автомобиле, и вносить в него какие-либо конструктивные изменения — только так можно добиться более или мене уверенной работы системы питания и всего двигателя.

Система питания

Устройство и работа системы питания

Система питания двигателя служит для приготовления горючей смеси из паров топлива и воздуха в определенных пропорциях, подачи ее в цилиндры двигателя и отвода из них отработавших газов. За подачу топлива в цилиндры в современных автомобилях отвечает система впрыска топлива, основными элементами, которой являются форсунки.

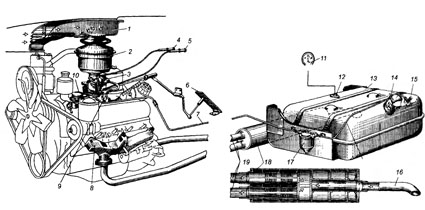

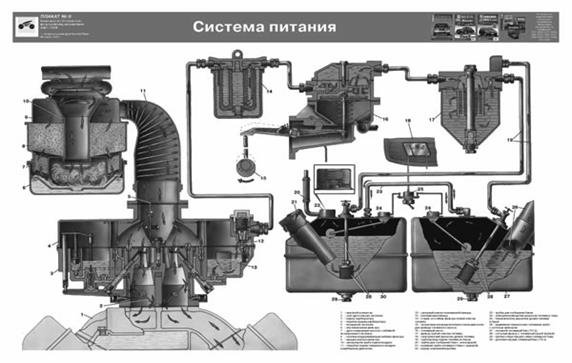

Устройство системы питания

В систему питания карбюраторного двигателя входят: топливный бак, фильтр-отстойник, топливопроводы, топливный насос, фильтр тонкой очистки топлива, карбюратор, воздухоочиститель, впускной трубопровод, выпускной трубопровод, приемные трубы, глушитель, приборы контроля уровня топлива.

Работа система питания

Топливный насос высокого давления

Системы питания и выпуска отработавших газов двигателя автомобиля:

1 — канал подвода воздуха к воздушному фильтру; 2 — воздушный фильтр; 3 — карбюратор; 4 — рукоятка ручного управления воздушной заслонкой; 5 — рукоятка ручного управления дроссельными заслонками; 6 — педаль управления дроссельными заслонками; 7 — топливо проводы; 8 — фильтр-отстойник; 9 — глушитель; 10 — приемные трубы; 11 — выпускной трубопровод; 12 — фильтр тонкой очистки топлива; 13 — топливный насос; 14 — указатель уровня топлива; 15 — датчик указателя уровня топлива; 16 — топливный бак; 17— крышка горловины топливного бака; 18 — кран; 19 — выпускная труба глушителя.

Как выбрать хорошую АЗС?

Как обманывают на АЗС:

основные способы недолива.

Как проверить АЗС на недолив?

Требования, предъявляемые к бензинам:

• быстрое образование топливовоздушной смеси;

• скорость сгорания не более 40 м/с;

• минимальное коррозирующее воздействие на детали двигателя;

• минимальное отложение смолистых веществ в элементах системы питания;

• минимальное вредное воздействие на организм человека и окружающую среду;

бывает гомогенным и послойным

Автомобильные бензины в зависимости от количества легко испаряющихся фракций подразделяют на летние и зимние.

Для автомобильных карбюраторных двигателей выпускают бензины А-76, АИ-92, АИ-98 и др. Буква «А» обозначает, что бензин автомобильный, цифра — наименьшее октановое число, характеризующее детонационную стойкость бензина. Наибольшей детонационной стойкостью обладает изооктан, (его стойкость принимают за 100), наименьшей — н-гептан (его стойкость равна 0). Октановое число, характеризующее детонационную стойкость бензина, — процентное содержание изооктана в такой смеси с н-гептаном, которая по детонационной стойкости равноценна испытуемому топливу. Например, исследуемое топливо детонирует так же, как смесь 76 % изооктана и 24 % н-гептана. Октановое число данного топлива равно 76. Октановое число определяется двумя методами: моторным и исследовательским. При определении октанового числа вторым методом в маркировке бензина добавляется буква «И». Октановое число определяет допустимую степень сжатия.

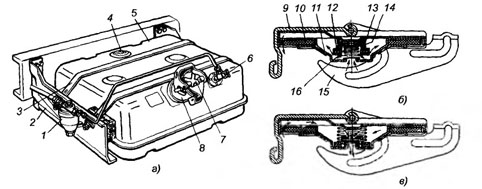

Топливный бак. На автомобиле устанавливают один или несколько топливных баков. Объем топливного бака должен обеспечивать 400—600 км пробега автомобиля без заправки. Топливный бак состоит из двух сварных половинок, выполненных штамповкой из освинцованной стали. Внутри бака имеются перегородки, придающие жесткость конструкции и препятствующие образованию волн в топливе. В верхней части бака приварена наливная горловина, которая закрывается пробкой. Иногда для удобства заправки бака топливом используют выдвижную горловину с сетчатым фильтром. На верхней стенке бака крепится датчик указателя уровня топлива и топливо заборная трубка с сетчатым фильтром. В днище бака имеется резьбовое отверстие для слива отстоя и удаления механических примесей, которое закрыто пробкой. Наливную горловину бака закрывают плотно пробкой, в корпусе которой имеется два клапана — паровой и воздушный. Паровой клапан при повышении давления в баке открывается и выводит пар в окружающую среду. Воздушный клапан открывается, когда идет расход топлива и создается разрежение.

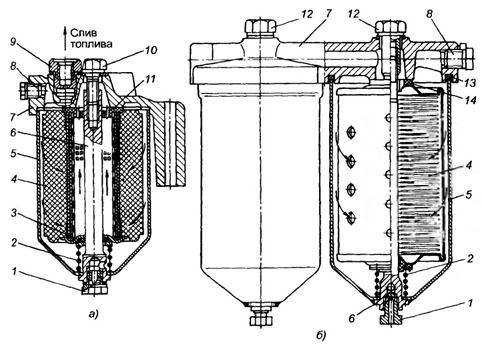

Фильтры тонкой очистки топлива

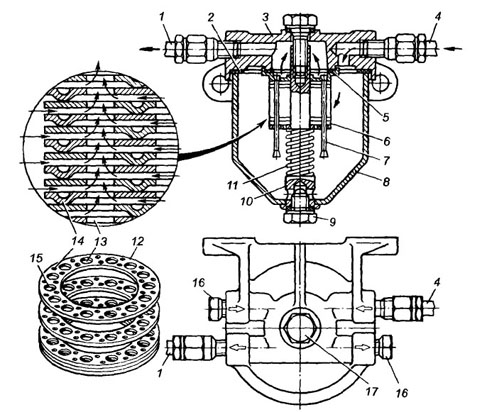

Топливные фильтры. Для очистки топлива от механических примесей применяют фильтры грубой и тонкой очистки. Фильтр-отстойник грубой очистки отделяет топливо от воды и крупных механических примесей. Фильтр-отстойник состоит из корпуса, отстойника и фильтрующего элемента, который собран из пластин толщиной 0,14 мм. На пластинах имеются отверстия и выступы высотой 0,05 мм. Пакет пластин установлен на стержень и пружиной поджимается к корпусу. В собранном состоянии между пластинами имеются щели, через которые проходит топливо. Крупные механические примеси и вода собираются на дне отстойника и через отверстие пробки в днище периодически удаляются.

Ремонт бензобака холодной сваркой

Фильтр-отстойник: 1 — топливо провод к топливному насосу; 2 — прокладка корпуса; 3 — корпус-крышка; 4 — топливо провод от топливного бака; 5 — прокладка фильтрующего элемента; 6 — фильтрующий элемент; 7— стойка; 8 — отстойник; 9— сливная пробка; 10 — стержень фильтрующего элемента; 11 — пружина; 12 — пластина фильтрующего элемента; 13 — отверстие в пластине для прохода очищенного топлива; 14 — выступы на пластине; 15 — отверстие в пластине для стоек; 16 — заглушка; 17 — болт крепления корпуса-крышки.

Инерционно-масляные воздушные

фильтры в автомобиле

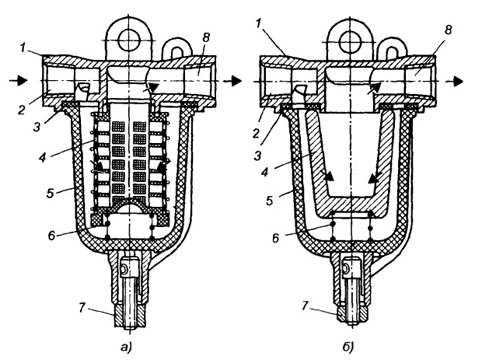

Фильтр тонкой очистки. Для очистки топлива от мелких механических примесей применяют фильтры тонкой очистки , которые состоят из корпуса, стакана-отстойника и фильтрующего сетчатого или керамического элемента. Керамический фильтрующий элемент — пористый материал, обеспечивающий лабиринтное движение топлива. Фильтр удерживается скобой и винтом.

Топливо проводы соединяют приборы топливной системы и изготовляются из медных, латунных и стальных трубок.

Топливный насос системы питания

Топливный насос служит для подачи топлива через фильтры из бака в поплавковую камеру карбюратора. Применяют насосы диафрагменного типа с приводом от эксцентрика распределительного вала. Насос состоит из корпуса, в котором крепится привод — двуплечий рычаг с пружиной, головки, где размещены впускные и нагнетательные клапаны с пружинами, и крышки. Между корпусом и головкой зажаты края диафрагмы. Шток диафрагмы к рычагу привода крепится шарнирно, что позволяет диафрагме работать с переменным ходом.

Когда двуплечий рычаг (коромысло) опускает диафрагму вниз, в полости над диафрагмой создается разрежение, за счет чего открывается впускной клапан и наддиафрагменная полость заполняется топливом. При сбегании рычага (толкателя) с эксцентрика диафрагма поднимается вверх под действием возвратной пружины. Над диафрагмой давление топлива повышается, впускной клапан закрывается, открывается нагнетательный клапан и топливо поступает через фильтр тонкой очистки в поплавковую камеру карбюратора. При смене фильтров поплавковую камеру заполняют топливом с помощью устройства для ручной подкачки. В случае выхода диафрагмы из строя (трещина, прорыв и т. п.) топливо поступает в нижнюю часть корпуса и вытекает через контрольное отверстие.

Требования, предъявляемые к фильтрам:

• эффективность очистки воздуха от пыли;

• малое гидравлическое сопротивление;

• достаточная пылеемкость:

• надежность;

• удобство в обслуживании;

• технологичность конструкции.

По способу очистки воздуха фильтры делятся на инерционно-масляные и сухие.

Инерционно-масляный фильтр состоит из корпуса с масляной ванной, крышки, воздухозаборника и фильтрующего элемента из синтетического материала.

При работе двигателя воздух, проходя через кольцевую щель внутри корпуса и, соприкасаясь с поверхностью масла, резко изменяет направление движения. Вследствие этого крупные частицы пыли, находящиеся в воздухе, прилипают к поверхности масла. Далее воздух проходит через фильтрующий элемент, очищается от мелких частиц пыли и поступает в карбюратор. Таким образом, воздух проходит двухступенчатую очистку. При засорении фильтр промывают.

Воздушный фильтр сухого типа состоит из корпуса, крышки, воздухозаборника и фильтрующего элемента из пористого картона. При необходимости фильтрующий элемент меняют.

Дизельная, инжекторная, карбюраторная системы питания ДВС

Система питания современного автомобиля

Двигатель внутреннего сгорания (далее – ДВС) не зря считается сердцем автомобиля. Именно производимый им крутящий момент является первоисточником всех механических и электрических процессов, происходящих в транспортном средстве. Однако мотор не может существовать обособленно от обслуживающих его систем – смазки, питания, охлаждения и выпуска газов. Наиболее значимую роль при функционировании ДВС играет система питания двигателя (или топливная система).

Функции, устройство и принцип функционирования

Каждый автомобиль характеризуется таким понятием, как «запас хода». Он определяется расстоянием, которое автомобиль способен преодолеть на полном топливном баке без дополнительных заправок. На данный показатель оказывают влияние самые различные факторы: сезонные, погодные и природные условия движения, характер дорожного покрытия, степень загруженности автомобиля, индивидуальные особенности водителя при управлении транспортным средством и т.д.). Однако главенствующую роль в определении «аппетита» автомобиля играет система питания и ее правильная работа.

Система питания выполняет функции:

- подачи топлива, его очистки и хранения;

- очистки воздуха;

- приготовления специальной горючей смеси;

- подачи смеси в цилиндры ДВС.

Классическая система питания автомобиля состоит из следующих структурных элементов:

- топливного бака, предназначенного для хранения горючего;

- топливного насоса, выполняющего функции создания давления в системе и принудительной подачи топлива;

- топливопроводов – специальных металлических трубок и резиновых шлангов для транспортировки горючего из топливного бака к ДВС (а излишков топлива – в обратном направлении);

- фильтра (или фильтров) очистки топлива;

- воздушного фильтра (для очистки воздуха от примесей);

- устройства приготовления топливно-воздушной смеси.

Система питания имеет достаточно простой принцип работы: под воздействием специального топливного насоса горючее из бака, предварительно пройдя процедуру очистки топливным фильтром, по топливопроводам подается к устройству, предназначенному для приготовления топливно-воздушной смеси. И уже затем смесь подается в цилиндры двигателя.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности.

Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

Таким образом, система питания карбюраторного двигателя представляет собой преимущественно механический способ приготовления топливно-воздушной смеси.

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления.

Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

Так, специалисты склонны выделять следующие варианты инжектора:

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем.

В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Еще одна особенность, которой отличается система питания дизельного двигателя, заключается в принципе возгорания горючей смеси. Это происходит не от свечи зажигания (как у бензинового двигателя), а от давления, создаваемого поршнем цилиндра, то есть путем самовоспламенения. Иными словами, в этом случае нет необходимости применять свечи зажигания.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Режимы работы системы питания

В зависимости от целей и дорожных условий водитель может применять различные режимы движения. Им соответствуют и определенные режимы работы системы питания, каждому из которых присуща топливно-воздушная смесь особого качества.

- Состав смеси будет богатым при запуске холодного двигателя. При этом потребление воздуха минимально. В таком режиме категорически исключается возможность движения. В противном случае это приведет к повышенному потреблению горючего и износу деталей силового агрегата.

- Состав смеси будет обогащенным при использовании режима «холостого хода», который применяется при движении «накатом» или работе заведенного двигателя в прогретом состоянии.

- Состав смеси будет обедненным при движении с частичными нагрузками (например, по равнинной дороге со средней скоростью на повышенной передаче).

- Состав смеси будет обогащенным в режиме полных нагрузок при движении автомобиля на высокой скорости.

- Состав смеси будет обогащенным, приближенным к богатому, при движении в условиях резкого ускорения (например, при обгоне).

Выбор условий работы системы питания, таким образом, должен быть оправдан необходимостью движения в определенном режиме.

» alt=»»>

Неисправности и сервисное обслуживание

В процессе эксплуатации транспортного средства топливная система автомобиля испытывает нагрузки, приводящие к ее нестабильному функционированию или выходу из строя. Наиболее распространенными считаются следующие неисправности.

Недостаточное поступление (или отсутствие поступления) горючего в цилиндры двигателя

Некачественное топливо, длительный срок службы, воздействие окружающей среды приводят к загрязнению и засорению топливопроводов, бака, фильтров (воздушного и топливного) и технологических отверстий устройства приготовления горючей смеси, а также поломке топливного насоса. Система потребует ремонта, который будет заключаться в своевременной замене фильтрующих элементов, периодической (раз в два-три года) прочистке топливного бака, карбюратора или форсунок инжектора и замене или ремонте насоса.

Потеря мощности ДВС

Неисправность топливной системы в данном случае определяется нарушением регулировки качества и количества горючей смеси, поступающей в цилиндры. Ликвидация неисправности связана с необходимостью проведения диагностики устройства приготовления горючей смеси.

Утечка горючего

Утечка горючего – явление весьма опасное и категорически не допустимое. Данная неисправность включена в «Перечень неисправностей…», с которыми запрещается движение автомобиля. Причины проблем кроются в потере герметичности узлами и агрегатами топливной системы. Ликвидация неисправности заключается либо в замене поврежденных элементов системы, либо в подтягивании креплений топливопроводов.

Таким образом, система питания является важным элементом ДВС современного автомобиля и отвечает за своевременную и бесперебойную подачу топлива к силовому агрегату.

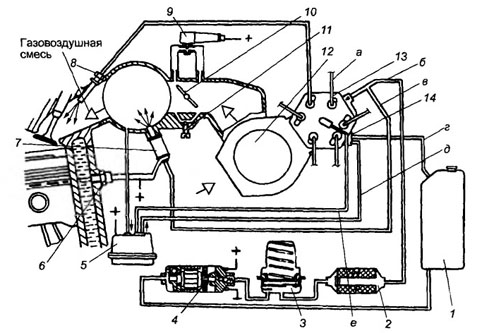

Система питания карбюраторного двигателя

Система питания карбюраторного двигателя (рисунок 36) предназначена для приготовления рабочей смеси, подачи её в цилиндры двигателя и отвода отработавших газов. Система питания состоит из четырёх групп приборов.

Первая группа обеспечивает хранение, очистку и подачу горючего. Воздушный фильтр и воздуховод, представляют собой вторую группу приборов, очищают и подают воздух. Третья группа – это карбюратор и впускной трубопровод. В карбюраторе из горючего и воздуха приготовляется горючая смесь, а впускной трубопровод подводит её от карбюратора к цилиндрам двигателя. В четвёртую группу приборов входят выпускной трубопровод, который отводит отработавшие газы из цилиндров двигателя, и глушитель для уменьшения шума при выпуске отработавших газов.

Рис.36. Общее устройство системы питания

Первая группа приборов системы питания.

В эту группу входят (рисунок 37): два топливных бака; топливный кран включения баков; топливный фильтр-отстойник (фильтр грубой очистки); топливный насос; фильтр тонкой очистки топлива; топливопроводы.

Рис.37. Устройство первой группы деталей системы питания

Топливные баки.

Для хранения топлива на автомобиле устанавливаются два топливных бака по 170 литров каждый. Запас хода до 700км. Баки крепятся к левому и правому лонжеронам рамы за кабиной водителя под грузовой платформой. По устройству идентичны и взаимозаменяемы.

Изготавливают баки из освинцованной стали методом штамповки с последующей сваркой. Внутри устанавливают перегородки, повышающие жёсткость бака и уменьшающие гидравлические удары и вспенивание топлива при движении автомобиля.

Бак заполняют топливом через горловину, закрываемую, герметически пробкой, благодаря чему уменьшаются потери топлива от испарения. Герметичность обеспечивается за счёт прокладки из бензостойкой резины и усилия, создаваемого запорным рычагом пробки бака. Внутри горловины устанавливается выдвижной патрубок с мелкоячеистым сетчатым фильтром, предотвращающим попадание в бак крупных механических примесей.

На правом баке установлена клапанная коробка, через которую он сообщается с атмосферой. В коробке имеются паровой (выпускной) и воздушный (впускной) клапаны. Паровой клапан, пружины которого рассчитаны на избыточное давление около 15 кПа (0,15 кг/см 2 ), предохраняет бак от разрыва при повышении в нём давления паров бензина в жаркую погоду. Воздушный клапан предотвращает возможность прекращения подачи топлива к карбюратору из-за образования в баке разряжения по мере расходования топлива. Пружина воздушного клапана рассчитана на предельную разность давлений снаружи и внутри бака (разрежения) 20…..40кПа (0,2-0,4кг/см 2 ). Для выравнивания давления в левом и правом баках они соединены между собой воздушной трубкой.

Топливо из бака забирается по топливозаборной трубке, снабженной сетчатым фильтром. В баке установлен также измерительный преобразователь электромагнитного указателя уровня топлива, помещённого на щитке приборов.

Для слива топлива в днище бака имеется сливное отверстие, закрываемое резьбовой пробкой.

Топливный кран включения баков.

Предназначен для переключения забора топлива из правого или левого баков. Устанавливается на кронштейне впереди левого топливного бака. Состоит из корпуса со штуцерами, золотника и рукоятки управления. Кран имеет три положения: открыт правый бак, открыт левый бак, закрыты оба бака.

Топливный фильтр грубой очистки топлива (рисунок).

Предназначен для очистки топлива от воды и крупных механических примесей. Крепится на кронштейне впереди левого топливного бака. Фильтр-отстойник состоит из корпуса, крышки фильтра со штуцерами, фильтрующего элемента, пружины фильтрующего элемента, сливной пробки и стяжного болта. Для обеспечения герметичности фильтра все его соединения уплотняются паранитовыми или резиновыми прокладками.

Рис.38. Фильтр грубой очистки топлива

Фильтрующий элемент собран из пластин толщиной 0,14 мм, на пластинах имеются отверстия, по которым проходит топливо, два отверстия для установки пластин на стойках и выступы высотой 0,05 мм. Пакет пластин надет на стержень корпуса, пружиной пластины плотно прижаты одна к другой и к крышке. В собранном состоянии между пластинами остаются щели, через которые проходит топливо. Крупные механические примеси и вода, имеющаяся в топливе, собираются на дне отстойника и через отверстие, закрываемое пробкой, периодически убирают. Механические примеси крупнее 0,05 мм задерживаются на внешней поверхности фильтрующего элемента, а очищенное топливо поступает в полость крышки и по топливопроводу – в топливный насос.

Топливный насос.

Предназначен для подачи топлива из бака в карбюратор механическим или ручным (при неработающем двигателе) способом.

На автомобиле ЗИЛ-131 применяется насос Б-10 диафрагменного типа, производительностью 180 л/час при 1300-1500 об/мин.

Насос крепится болтами к крышке блока цилиндров двигателя сверху и приводится в действие от эксцентрика распределительного вала через штангу.

Насос состоит из трёх основных частей (рисунок 39): корпуса, головки и крышки головки, отлитых из цинкового сплава. Между корпусом и головкой зажата диафрагма, на которой закреплён шток. На головку штока через текстолитовую шайбу опирается коромысло. Противоположным концом оно прижато к эксцентрику пружиной. Диафрагма отжимается вверх пружиной диафрагмы.

Рис.39. Бензонасос Б-10

Рычаг ручной подкачки топлива установлен в корпусе на валике и удерживается в крайнем положении пружиной рычага. В головке насоса установлены три впускных клапана, три выпускных клапана, сетчатый фильтр и выходной штуцер. В крышке головки располагается входной штуцер.

При вращении распределительного вала эксцентрик через штангу воздействует на коромысло, перемещая диафрагму вниз. Над диафрагмой создаётся разрежение и горючее из бака через входной штуцер, фильтр и впускные клапаны заполняет полость над диафрагмой.

После того, как эксцентрик распределительного вала повернётся, и штанга прекратит надавливать на коромысло, пружина диафрагмы возвратит её в верхнее положение. В полости над диафрагмой создаётся давление, впускные клапаны закрываются, а выпускные открываются, и топливо через выходной штуцер насоса поступает по топливопроводу к фильтру тонкой очистки.

Уменьшение потребления горючего двигателем сопровождается уменьшением активного хода диафрагмы, то есть она поднимается пружиной не до конца. В этом случае коромысло движется относительно штока диафрагмы свободно.

Рычаг ручной подкачки позволяет приводить в действие диафрагму насоса и наполнять поплавковую камеру карбюратора топливом, не повёртывая коленчатый вал двигателя.

Топливный фильтр тонкой очистки.

Предназначен для очистки топлива от мелких механических примесей. Устанавливается между топливным насосом и карбюратором. Фильтр тонкой очистки может быть выполнен либо с сетчатым, либо с керамическим фильтрующим элементом.

Рис.40. Фильтр тонкой очистки топлива

Основными частями фильтра тонкой очистки являются (рисунок 40): корпус, стакан-отстойник, фильтрующий элемент. Резиновая прокладка, расположенная между корпусом, фильтрующим элементом и стаканом-отстойником, обеспечивает их плотное соединение. В прокладке есть прорези, выполненные по радиусу, для прохода топлива в полость стакана-отстойника. Фильтрующий элемент прижимается к корпусу пружиной. Стакан-отстойник крепится к корпусу с помощью скобы, втулки и гайки.

Фильтрующий элемент сетчатого фильтра представляет собой стакан, изготовленный из алюминиевого сплава. На внешней поверхности стакана имеются рёбра, на которые намотана и закреплена при помощи пружины латунная сетка.

Керамический фильтрующий элемент – пористый материал, обеспечивающий лабиринтное движение топлива.

Топливо поступает через входное отверстие в стакан-отстойник снаружи фильтрующего элемента, проходит через фильтрующий элемент внутрь, оставляя на его поверхности механические примеси и через выходное отверстие направляется к карбюратору.

Топливопроводы системы питания.

Топливопроводы карбюраторных двигателей изготавливают из медных, латунных или омедненных стальных тонкостенных трубок, а на некоторых участках (где соединяемые приборы могут смещаться) – из бензостойкого резинового шланга или эластичной пластмассовой трубки.

Приборы очистки воздуха.

Автомобиль зачастую эксплуатируется в условиях сильного запыления воздуха. Пыль, попадая в цилиндры двигателя вместе с воздухом, вызывает ускоренный износ, как цилиндров, так и поршневых колец. Очистка воздуха, поступающего для приготовления горючей смеси, осуществляется в воздушном фильтре (рисунок 41).

Рис.41. Общее устройство воздушного фильтра

Воздушный фильтр – пеномасляный, инерционный, с трёхступенчатой очисткой воздуха и специальным патрубком отбора воздуха. Воздушный фильтр состоит из следующих основных частей: корпуса, пеномаслоудерживающей набивки, дросселирующей кассеты из капронового волокна, отражателя, масляной ванны. Для уплотнения соединения корпуса с масляной ванной установлена резиновая прокладка.

Дросселирующая кассета свободно вставляется в фигурные пазы корпуса фильтра и небольшим поворотом по окружности закрепляется в нём. Для предотвращения самопроизвольного вывинчивания кассета удерживается пружинами, расположенными на отражателе.

Масляную ванну с отражателем крепят к корпусу двумя тросами, закреплёнными на корпусе фильтра и в рычаге, что облегчает снятие этой ванны. Воздушный фильтр крепят кронштейнами, приваренными к корпусу фильтра, которые надевают на цилиндрические стойки, после чего затягиваются болтами. Воздушный фильтр соединён с карбюратором и компрессором шлангами.

Воздух под действием разрежения, создаваемого двигателем, поступает в центральную трубу и, двигаясь вниз, соприкасается с маслом, при этом происходит первая инерционная очистка воздуха от наиболее крупных частиц пыли. Масло под напором воздуха движется от центра отражателя к отверстиям и частично попадает в дросселирующую кассету и пеномаслоудерживающую набивку, причём часть масла через отверстия стекает в полость масляной ванны. Из полости масло фонтанирует через центральное отверстие вследствие разности уровней масла в полости масляной ванны и зоне над отражателем, и, двигаясь по отражателю, снимает с него пыль. Масло, попавшее в дросселирующую кассету и в пеномаслоудерживающую набивку, сильно вспенивается. Вспененное масло и фильтрующие набивки обеспечивают очистку воздуха от наиболее мелких частиц пыли. Поток воздуха удерживает масло в набивке и дросселирующей кассете. Так как масло непрерывно попадает в пеномаслоудерживающие набивки, то излишки его по стенкам набивок стекают вниз. Часть масла, стекающего по наружным стенкам набивок, достигает отверстий, через которые оно попадает в полость масляной ванны. Во время прохождения воздуха над отражателем в зоне над уровнем масла создаётся разрежение, вследствие которого масло, стекающее по внутренним стенкам набивок к окнам в эжекторе, всасывается и подхватывается потоком воздуха, образуя завесу, достигающую отражателя. Через эту завесу проходит воздух, частично унося масло в набивку и дросселирующую кассету.

Загрязнённое масло по мере стекания отстаивается в масляной ванне, где пыль выпадает в осадок. Движение масла в набивке и по отражателю, а также работа эжектора обеспечивают циркуляцию масла. Так как режимы работы двигателя изменяются достаточно часто, то изменяются и режимы работы воздушного фильтра. При этом масло то поднимается до максимального уровня в набивке, то стекает в ванну, что обеспечивает дополнительную промывку набивок.

Воздух к фильтру подаётся через воздухопровод в капоте двигателя. В канал может поступать как наружный воздух (при эксплуатации автомобиля в условиях высоких температур), так и воздух из подкапотного пространства (при эксплуатации автомобиля в условиях низких температур) в зависимости от положения заслонки, помещённой в воздухопроводе.

В корпус воздушного фильтра заливают масло, применяемое для двигателя, в количестве 0,625 литров.

Приборы выпуска отработавших газов.

Выпуск отработавших газов в атмосферу сопровождается значительным шумом вследствие того, что газы выходят с большой скоростью под большим давлением. Для снижения шума выпуска отработавших газов применяют глушители.

К корпусу глушителя из листовой стали подведены приёмные трубы от правого и левого выпускных трубопроводов (коллекторов) двигателя. Внутри корпуса установлены три перфорированные трубы: две в передней половине корпуса, соединённые с приёмными трубами и одна в полость корпуса разделена поперечными перегородками на пять изолированных частей.

Поток горячих отработавших газов, попадая в перфорированные трубы, расчленяется и многократно изменяет направление, проходя через отверстия в трубах; при этом газы расширяются и значительно охлаждаются. Вследствие этого газы выходят из отверстия выпускной трубы при малой скорости и низком давлении со значительно меньшим шумом.

Устройство системы питания карбюраторного двигателя

Система питания (рис. 1) состоит из:

— топливного бака — 2,

— фильтров очистки топлива — 6,

— топливного насоса — 7,

— воздушного фильтра — 9, карбюратора:

8 — поплавковая камера карбюратора с поплавком;

10 — смесительная камера карбюратора;

11 — впускной клапан;

12 — впускной трубопровод;

13 — камера сгорания

Рис. 1. Схема расположения элементов системы питания

Топливный насос (рис. 2) — диафрагменный, с верхним расположением отстойника, приводится в движение эксцентриком распределительного вала. Корпус насоса состоит из двух частей — верхней 3 и нижней 4,- отлитых из цинкового сплава. Между ними зажата диафрагма 1″, состоящая из четырех слоев ткани, пропитанная бензостойким лаком.

В центре диафрагмы при помощи двух шайб скреплена тяга 7, имеющая на нижнем конце ушко, в которое входит рычаг 8 тяги. Рычаг 8 тяги и рычаг 14 привода насоса посажены на общую ось 12. Рычаг привода одним концом упирается в рычаг тяги, другим — в эксцентрик 15 распределительного вала.

Рычаг привода постоянно поджимается к эксцентрику пружиной 13, установленной между выступами на нижней части корпуса и на рычаге. Под диафрагму поставлена пружина 5, возвращающая ее верхнее положение.

Тяга уплотнена сальником 16, который препятствует проникновению газов и вместе с ними капель масла из картера двигателя в полость под диафрагмой. Эта полость соединена с атмосферой отверстием 6.

В двух приливах корпуса размещен валик 9 рычага 10 ручной подкачки. Валик уплотнен с обеих сторон кольцами из маслобензостойкой резины.

В верхней части корпуса расположены неразборные нагнетательный (выпускной) 22 и впускной 21 клапаны. Клапаны закреплены в корпусе при помощи нажимной планки и двух винтов. Над приемным каналом впускного клапана установлен фильтр 23. Сверху корпус накрыт стеклянным стаканом-отстойником 24, уплотненным резиновой прокладкой 20 и прижатым к корпусу при помощи винта, гайки-барашка 25 и проволочной скобы. Прозрачный стакан позволяет наблюдать за количеством скопившегося в нем отстоя и вовремя произвести очистку.

Рис. 2. Топливный насос

Назначение системы питания карбюраторного двигателя

Система питания карбюраторного двигателя предназначена для хранения топлива, предоставления и очистки топлива и воздуха, приготовления топливной смеси нужного состава и качества и предоставления ее в необходимом количестве в цилиндры двигателя, а также для отведения в атмосферу продуктов сгорания, очистки отработанных газов и глушения шумов на впуске воздуха и выпуска отработанных газов.

Смесь паров бензина и воздуха образующаяся в карбюраторе называется горючей смесью. Эта смесь подается в цилиндры двигателя, где она смешивается с остаточными отработавшими газами, такую смесь называют рабочей.

Установлено, что для сгорания 1 кг топлива необходимо 15 кг воздуха. Смесь такого состава носит название нормальной. Однако при соотношении 1:15 полного сгорания топлива не происходит и часть его теряется. Для полного сгорания соотношение топлива и воздуха должно быть 1:17. 1:18, такая смесь носит название обедненной. Вследствие избытка воздуха в обеденной смеси понижается ее теплота сгорания, что приводит к снижению скорости сгорания и мощности двигателя. Для повышения мощности двигателя смесь должна гореть с наибольшей скоростью, а это возможно при соотношении топлива и воздуха 1:13, такая смесь называется обогащенной. При таком составе смеси полного сгорания топлива не происходит и экономичность двигателя ухудшается, зато удается получить от него наибольшую мощность.

Топливный бак (рис. 3.)- это емкость для хранения топлива. Обычно он размещается в задней, более безопасной части автомобиля.

Топливный фильтр (рис. 4.) предназначен для тонкой очистки бензина, поступающего к топливному насосу (возможна установка фильтра и после насоса).

Рис. 3. Топливный бак

Рис. 4. Топливный фильтр

Жиклер (рис. 5) предназначен для дозирования и подачи топлива или газа.

Рис. 5. Жиклеры

Карбюратор — обеспечивает необходимое количество топлива и воздуха в смеси, которая поступает в камеры двигателя внутреннего сгорания.

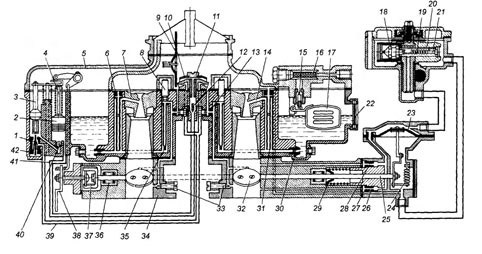

Карбюратор (К-22И) Карбюратор К-22И однокамерный, трех-диффузорный, с балансированной поплавковой камерой. По способу компенсации смеси в главной дозирующей системе он относится к карбюраторам с регулированием разрежения в диффузоре и включением в работу добавочного (компенсационного) жиклера.

Схема приведена на рис. 6.

Рис. 6. Схема карбюратора